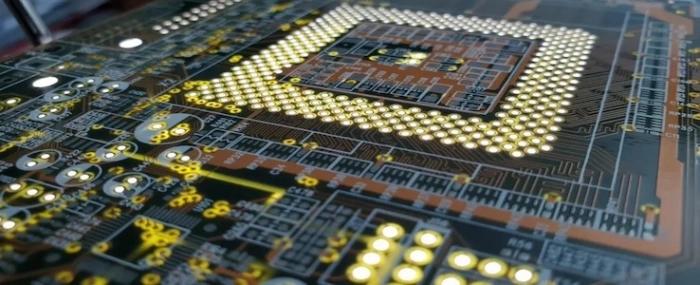

Por qué las materias primas para PCB son importantes: rendimiento, fiabilidad y coste

ICAPE ofrece una visión general de los factores clave en la selección de materias primas para PCB y las consideraciones que guían su uso.

Comprender las diversas materias primas utilizadas en la fabricación de placas de circuito impreso (PCB) es esencial para optimizar el rendimiento, la fiabilidad y la rentabilidad en los dispositivos electrónicos. Cada PCB debe cumplir con los requisitos específicos de la aplicación según su entorno operativo, lo que hace que sea importante elegir materiales con las propiedades adecuadas. ICAPE Group produce y suministra PCB desde 1999. En su sitio web, la empresa ofrece información sobre consideraciones clave de materiales en la industria.

Sustratos y capas de cobre

Las materias primas de PCB consisten en sustratos orgánicos e inorgánicos junto con capas conductoras de cobre. Los sustratos orgánicos incluyen núcleos de papel impregnados con resinas fenólicas o telas de fibra de vidrio tejidas/no tejidas impregnadas con epoxi, poliimida, éster de cianato o resinas BT. Los sustratos inorgánicos incluyen cerámicas, aluminio y cobre-ínvar-cobre.

La elección del sustrato orgánico depende de las propiedades físicas requeridas por la aplicación de la PCB, como la temperatura de funcionamiento, la frecuencia o la resistencia mecánica. El uso de materiales inorgánicos suele estar impulsado por la necesidad de una gestión térmica eficaz.

Tipos de materias primas para PCB

El sustrato forma la base sobre la que se lamina el cobre, proporcionando soporte estructural para los componentes electrónicos. Los materiales de sustrato comunes incluyen FR-4, CEM-1, CEM-3, hidrocarburos rellenos de cerámica, PTFE, resinas epoxi modificadas, BT (bismaleimida-triazina), aluminio, cerámicas y materiales flexibles.

Los materiales conductores se utilizan para crear pistas, pads y vías en la superficie de la PCB. El cobre es el material conductor más utilizado debido a su excelente conductividad eléctrica y su precio asequible. La plata y el oro también se utilizan para PCB cerámicas en aplicaciones especializadas.

Para diseños de alta frecuencia, materiales avanzados como las resinas epoxi modificadas y los hidrocarburos rellenos de cerámica ofrecen un rendimiento eléctrico superior, baja pérdida dieléctrica y estabilidad térmica. Las aplicaciones de RF y microondas pueden requerir hidrocarburos rellenos de cerámica o PTFE para cumplir con estrictos requisitos de rendimiento.

Las aplicaciones con altas demandas térmicas a menudo utilizan diseños IMS (Sustrato Metálico Aislado), como las PCB basadas en aluminio, debido a su excelente disipación de calor. Las PCB cerámicas también son adecuadas para entornos de alta temperatura donde la gestión térmica es crítica.

Los materiales de PCB flexibles como la poliimida son ideales para aplicaciones compactas o móviles, incluidos dispositivos wearables e implantes médicos.

La selección de materiales está influenciada por las demandas de la aplicación, las consideraciones de costo y las especificaciones de rendimiento. Aquí hay una descripción general de los tipos de materiales de PCB más comunes:

FR-4

El material de PCB más utilizado, adecuado para una amplia gama de aplicaciones, incluyendo electrónica de consumo, sistemas automotrices, controles industriales, equipos militares y médicos.

Ventajas:

- Excelente aislamiento eléctrico

- Buena resistencia mecánica y estabilidad dimensional

- Rentable

- Fácilmente disponible

Desventajas:

- Conductividad térmica limitada

- No apto para punzonado

CEM-1

Se utiliza normalmente en electrónica de consumo de bajo coste y electrodomésticos. Ventajas:

- Bajo coste

- Bueno para operaciones de punzonado

Desventajas:

- No apto para PCB de doble cara con orificios pasantes chapados

CEM-3

Se utiliza en aplicaciones similares a CEM-1, pero ofrece capacidad de orificio pasante chapado. Adecuado como una alternativa de FR-4 de bajo coste.

Desventajas:

- Menos disponible que FR-4

FR-4 a base de epoxi modificado

Comúnmente utilizado en aplicaciones de alto rendimiento como HDI (interconexión de alta densidad), aeroespacial y telecomunicaciones.

Ventajas:

- Buen rendimiento eléctrico a frecuencias más altas

- Menor pérdida dieléctrica que el FR-4 estándar

- Estabilidad térmica mejorada

Desventajas:

- Mayor coste que el FR-4 estándar

PCB IMS (sustratos metálicos aislados)

Por lo regular están basadas en aluminio, utilizadas en aplicaciones que requieren una gestión térmica eficiente, como iluminación LED, fuentes de alimentación y electrónica automotriz. Ventajas:

- Excelente conductividad térmica

- Ligeras

- Buena estabilidad dimensional

- Coste relativamente bajo Desventajas:

- Más difíciles de procesar

- Complejas de fabricar en diseños multicapa

PCB flexibles

Se utilizan en aplicaciones que requieren flexibilidad mecánica o limitaciones de espacio, como wearables, dispositivos médicos y sistemas automotrices.

Ventajas:

- Flexibles y plegables

- Tamaño y peso reducidos

- Los diseños rígido-flexibles combinados ofrecen interconexiones más fiables que las placas rígidas separadas con cables

Desventajas:

- Más caras que las PCB rígidas

- Menor resistencia mecánica en comparación con las placas rígidas

PCB cerámicas

Se utilizan en aplicaciones de alta potencia y alta temperatura, como electrónica de potencia, encapsulado de LED y sensores.

Ventajas:

- Excelente conductividad térmica

- Resistencia a altas temperaturas

- Excelente estabilidad dimensional

Desventajas:

- Mayor coste que el FR-4 estándar

- Frágiles y requieren un manejo cuidadoso durante el ensamblaje

- Capacidad limitada del proveedor para estructuras cerámicas multicapa debido a la complejidad del proceso y las temperaturas extremas

- Difíciles de procesar

Hidrocarburos rellenos de cerámica / PTFE

Se utilizan en aplicaciones de alta frecuencia y alto rendimiento, como circuitos de RF/microondas, aeroespacial y telecomunicaciones.

Ventajas:

- Excelente rendimiento eléctrico a altas frecuencias

- Baja pérdida dieléctrica

- Buena estabilidad térmica

Desventajas:

- Mayor coste que el FR-4

- Disponibilidad limitada de formulaciones específicas

Diferentes PCB requieren diferentes materias primas

En conclusión, las materias primas para PCB, incluidos los sustratos y las capas conductoras, son los componentes fundamentales de la fabricación de PCB.

Los sustratos comunes incluyen FR-4, CEM-1, CEM-3, hidrocarburos rellenos de cerámica, PTFE, epoxis modificados, aluminio, cerámicas y materiales flexibles. Cada uno ofrece propiedades específicas adecuadas para diferentes aplicaciones.

El cobre sigue siendo el material conductor más utilizado debido a su excelente conductividad y su coste competitivo. Para las PCB cerámicas, también se utilizan plata y oro.

Los beneficios de los hidrocarburos rellenos de cerámica o PTFE incluyen su rendimiento eléctrico superior, baja pérdida dieléctrica y estabilidad térmica, lo que los hace ideales para diseños de microondas, ondas milimétricas y RF. Las PCB basadas en aluminio ofrecen una excelente disipación de calor y son adecuadas para iluminación LED y electrónica de potencia.

Los sustratos flexibles como la poliimida proporcionan flexibilidad de diseño y reducen el tamaño y el peso, ideales para aplicaciones compactas o dinámicas como dispositivos wearables e implantes médicos. Las PCB cerámicas ofrecen una excelente disipación de calor, resistencia térmica y estabilidad dimensional, lo que las hace ideales para entornos de alta temperatura y alta potencia.

En general, al seleccionar las materias primas, las consideraciones clave incluyen el rendimiento eléctrico, las necesidades de gestión térmica, la durabilidad mecánica, el coste y el impacto ambiental.